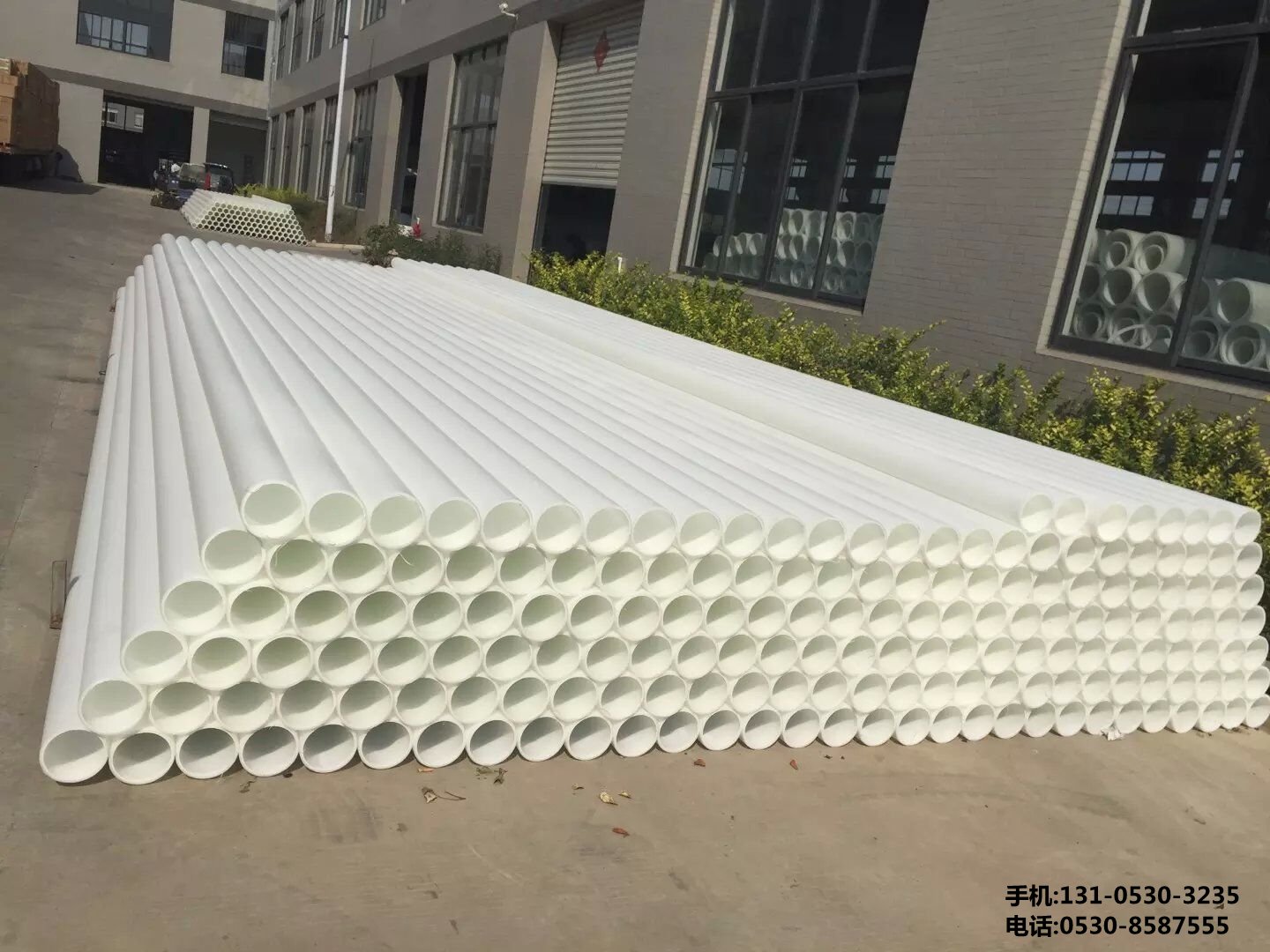

pp管材質細節及制造工藝

PP管(聚丙烯管)作為一種高性能塑料管道材料,因其***異的耐腐蝕性、耐高溫性和可回收性,在工業、建筑等***域廣泛應用。以下從材質細節和制造工藝兩方面進行詳細解析:

材質細節

1. 原料類型與***性

均聚物(PPH)、無規共聚物(PPR)、抗沖共聚物(PPB):這三種是主要的聚丙烯原料類型。其中,PPR通過氣相共聚工藝使PE分子隨機嵌入PP分子鏈中,兼具較***的抗沖擊性和耐熱性;PPH則以高結晶度帶來更強的剛性;PPB側重低溫環境下的韌性提升。這些材料的分子結構差異直接影響管材的性能表現。例如,PPR的維卡軟化溫度達131℃,長期使用溫度為70℃,適合熱水系統;而PPB因乙烯含量較高,低溫抗沖擊性更***。

添加劑***化性能:生產過程中會加入穩定劑、抗氧劑等助劑,以增強耐老化性和抗紫外線能力。部分***殊場景使用的FRPP(玻纖增強聚丙烯)還會添加經偶聯劑處理的玻璃纖維,顯著提高抗拉強度和耐磨性,適用于輸送礦砂泥漿等嚴苛環境。

2. 物理化學***勢

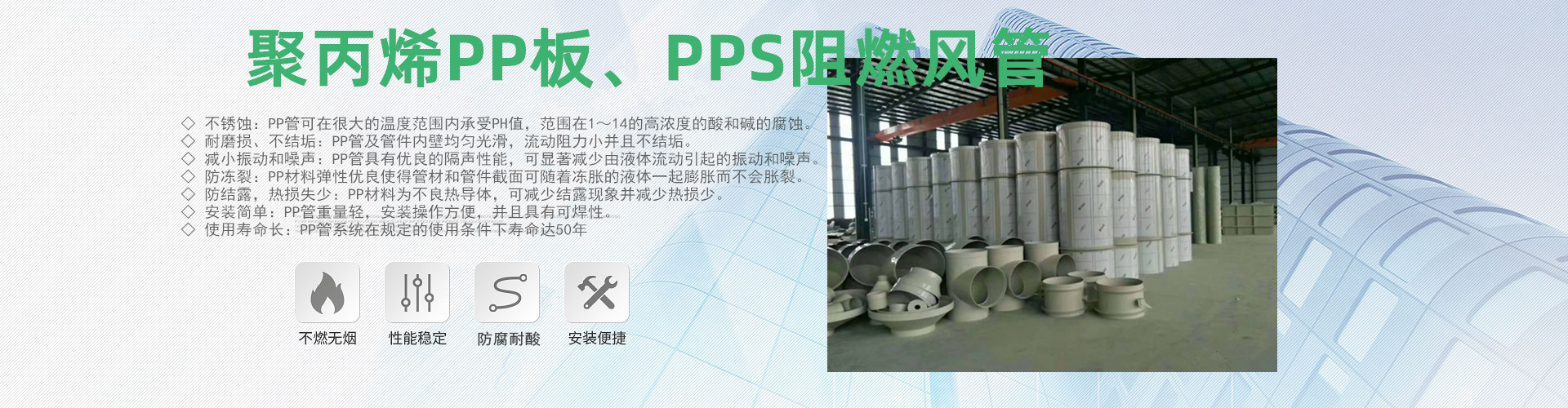

無毒衛生性:PP管僅含碳、氫元素,符合食品衛生標準,可用于飲用水系統。其內壁光滑不結垢的***性避免了水質二次污染。

耐腐蝕與耐候性:能耐受pH值范圍在1–14的高濃度酸堿腐蝕,且對水中離子及化學物質穩定,不易生銹或分解。此外,通過改性處理可進一步提升其在惡劣環境中的使用壽命。

熱穩定性與機械性能:長期工作溫度可達70℃,短期耐溫至95℃;線膨脹系數較高,需預留伸縮空間以防止熱應力破壞。通過復合鋁合金層的塑鋁穩態管可降低膨脹系數,適用于高溫明裝環境。

制造工藝

1. 原料預處理

干燥與配比:樹脂顆粒需先經過干燥處理,去除水分和揮發物,確保熔融過程中的穩定性。對于共聚型材料,還需***控制PE與PP的比例,以保證產品的一致性。

混合均勻性:將主料與助劑充分攪拌,避免局部濃度過高導致性能缺陷。此環節直接影響成品的顏色均勻度及力學性能。

2. 擠出成型

熔融擠出:采用單螺桿或雙螺桿擠出機,將物料加熱至***定區間(如機筒溫度控制在180–200℃,熔體溫度維持在175–185℃),通過螺桿剪切作用實現塑化。模具設計決定了管材的外徑和壁厚精度,通常配備真空定徑裝置以確保內外壁平整光滑。

冷卻定型:擠出后的管材立即進入噴淋水槽或真空箱快速降溫,形成穩定的幾何形狀。該過程需嚴格控制冷卻速率,防止因收縮不均造成的變形或內應力殘留。

3. 后處理與精加工

牽引與切割:通過牽引機保持恒定速度拉動管材,配合自動裁斷設備按需求長度切割。先進的激光測徑儀可實時監測尺寸偏差,確保產品公差符合標準。

表面處理:針對***殊應用場景,會對管材進行電暈處理或涂層覆膜,以增強與其他材料的粘接性能或賦予抗菌功能。例如,雙倍納米銀離子抗菌管材通過CIAA認證,適用于醫療***域的高潔凈要求環境。

4. 質量檢測與包裝

多維度測試:包括外觀檢查、壁厚測量、靜液壓強度試驗、落錘沖擊實驗等,全面評估產品的可靠性。例如,PPR管需通過70℃/1.0MPa條件下的長期蠕變測試,驗證使用壽命是否達到50年以上。

標準化包裝:合格品經清潔后分類打包,標注型號、批次號等信息,便于追溯管理。部分高端產品還提供配套的熱熔焊機及施工指導手冊,確保安裝效果。

總的來說,PP管的性能***勢源于其精準的原料配比、先進的擠出工藝和嚴格的質量控制。隨著技術的發展,復合改性技術和智能化生產設備的應用將進一步拓展PP管的應用邊界,滿足更多復雜工況的需求。

更新時間:2025-08-11 10:57????瀏覽:

更新時間:2025-08-11 10:57????瀏覽: