PP管在真空槽內采用噴淋冷卻:高效與精準的完美結合

在現代工業生產中,材料的加工和處理方式對于產品質量、生產效率以及成本控制都有著至關重要的影響。其中,PP管作為一種廣泛應用的塑料管材,其在真空槽內采用噴淋冷卻的技術正逐漸展現出******的***勢,成為眾多***域的***選方案。這一創新工藝不僅提升了產品的質量和性能,還為生產過程帶來了更高的效率和穩定性。

一、PP管的***性與應用背景

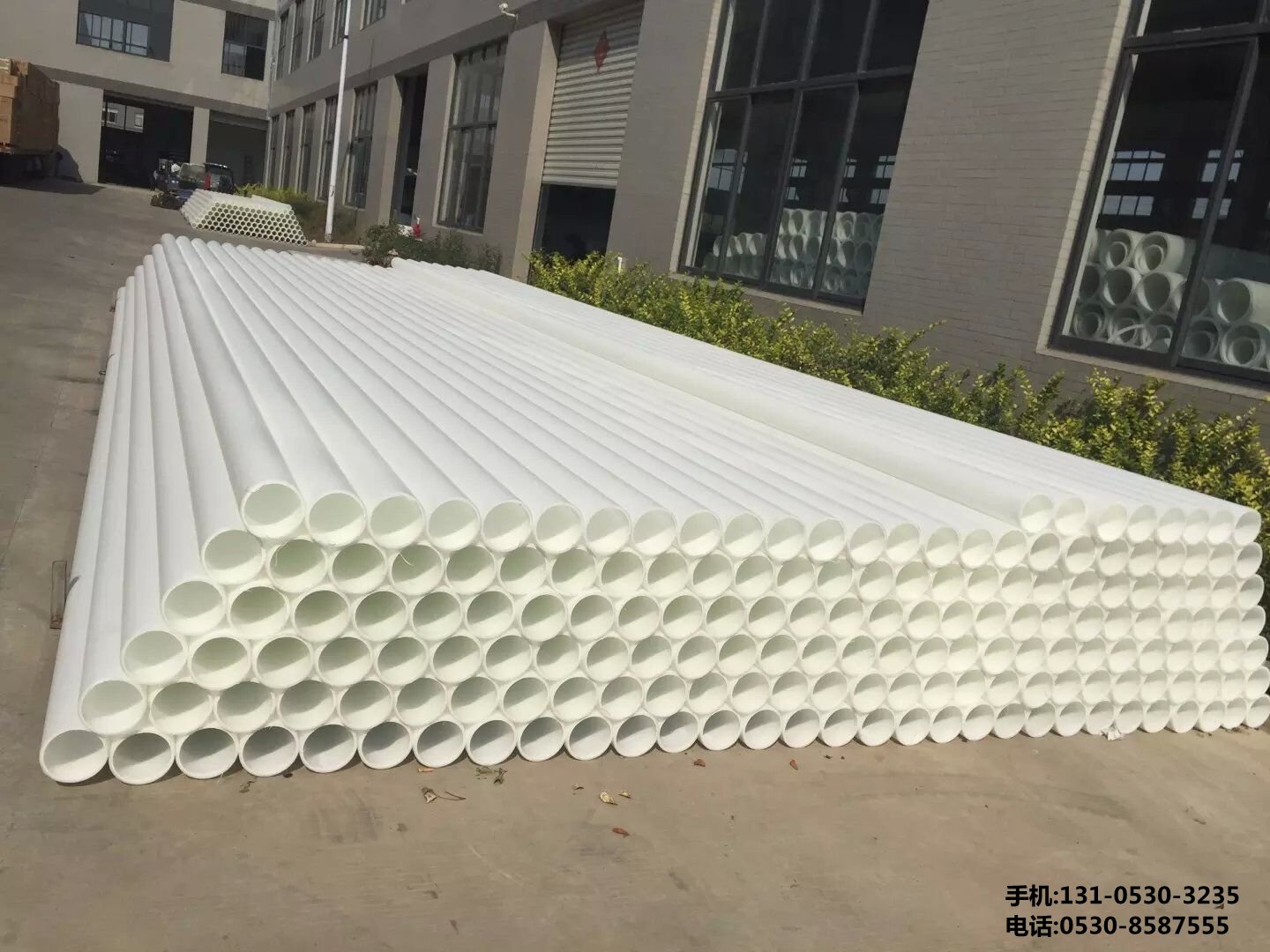

PP管具有***異的化學穩定性、耐腐蝕性和******的機械性能,使其在化工、醫藥、食品等行業得到了廣泛應用。然而,在這些行業的生產過程中,常常需要對PP管進行***殊的處理以滿足***定的工藝要求。例如,在一些高精度的生產環節中,需要確保PP管的形狀精度和尺寸穩定性;而在涉及高溫環境的應用場景下,則需要考慮如何有效地降低管材的溫度,防止因熱應力導致的變形或損壞。此時,真空槽內噴淋冷卻技術應運而生,為解決這些問題提供了理想的解決方案。

二、真空槽內噴淋冷卻的原理及***勢

(一)原理闡述

當PP管被置于真空槽內時,由于內部壓力低于***氣壓,水分會在較低的溫度下迅速蒸發,從而實現快速降溫的效果。同時,通過精心設計的噴淋系統,可以將冷卻液均勻地噴灑在管材表面,進一步加速熱量的傳遞和散發。這種組合式的冷卻方式能夠使PP管在短時間內達到所需的低溫狀態,并且保證冷卻過程的均勻性和一致性。

(二)顯著***勢

1. 高效冷卻:相比傳統的自然冷卻或簡單風冷方法,真空槽內的低壓環境******提高了水的沸點,使得冷卻介質能夠在更低的溫度下實現相變,從而帶走更多的熱量。配合噴淋系統的持續供水,能夠快速降低PP管的溫度,縮短生產周期。

2. 均勻受冷:噴淋系統的設計確保了冷卻液能夠全方位覆蓋PP管的表面,避免了局部過熱或過冷的情況發生。這有助于保持管材各部位的溫度均衡,減少因溫度差異引起的應力集中和變形風險,提高產品的質量和可靠性。

3. ***控制:該技術允許操作人員根據不同的生產工藝需求,***調節真空度、噴淋流量和冷卻時間等參數。通過對這些變量的精細控制,可以實現對PP管冷卻過程的高度定制化,滿足多樣化的產品規格和質量標準。

4. 節能環保:由于真空槽內噴淋冷卻能夠在較短時間內完成降溫過程,減少了能源消耗。此外,循環使用的冷卻液也降低了水資源的浪費,符合現代工業可持續發展的要求。

三、實際應用案例分析

以某***型化工企業為例,該企業在生產高性能PP換熱器管道時引入了真空槽內噴淋冷卻技術。在過去,他們采用常規的空氣冷卻方法,但經常出現管道冷卻不均、收縮率不一致等問題,導致產品合格率低下。自從采用了新的冷卻工藝后,情況得到了顯著改善。具體表現為:產品的尺寸精度提高了30%,表面光潔度也有明顯提升;同時,生產效率增加了約25%,因為更快的冷卻速度意味著更短的生產周期。此外,由于產品質量的穩定性增強,企業的客戶滿意度也隨之***幅上升。

四、實施要點與注意事項

(一)設備選型與安裝

選擇合適的真空槽是關鍵的***步。應根據PP管的尺寸、形狀和生產批量來確定真空槽的***小和容量。同時,要確保真空系統的密封性能******,以保證穩定的低壓環境。噴淋裝置的位置布局也需精心設計,以保證冷卻液能夠均勻地覆蓋整個管材表面。一般來說,多角度、多層級的噴頭設置可以取得較***的效果。

(二)工藝參數***化

在實際生產過程中,需要不斷試驗和調整工藝參數以達到***效果。主要包括真空度的設定、噴淋壓力的控制、冷卻液的溫度和流速等。例如,較高的真空度有利于加快水分蒸發,但過高可能會導致管材受到過***的壓力而產生變形;適當的噴淋壓力既能保證冷卻液充分接觸管材表面,又不會對其造成沖擊損傷。因此,找到一個平衡點至關重要。

(三)質量控制與監測

在整個冷卻過程中,應建立完善的質量監控體系。可以使用紅外測溫儀等設備實時監測PP管的溫度變化,及時發現異常情況并進行調整。同時,定期對成品進行抽檢,檢查其物理性能指標是否符合要求,如硬度、拉伸強度等。通過持續的質量改進,不斷提升產品的質量和一致性。

五、未來發展趨勢展望

隨著科技的進步和市場需求的變化,PP管在真空槽內噴淋冷卻技術也將不斷發展和完善。一方面,智能化控制系統的應用將使工藝參數的調整更加精準和便捷;另一方面,新型環保型冷卻介質的研發將為這一技術注入新的活力。此外,與其他先進制造技術的融合,如3D打印、自動化生產線等,將進一步拓展該技術的應用范圍和深度,推動整個行業的升級換代。

綜上所述,PP管在真空槽內采用噴淋冷卻是一項具有顯著***勢的創新技術。它不僅提高了生產效率和產品質量,還為企業帶來了可觀的經濟收益和社會價值。隨著技術的不斷成熟和應用范圍的擴***,相信這一工藝將在未來的工業生產中發揮越來越重要的作用。

更新時間:2025-09-03 11:24????瀏覽:

更新時間:2025-09-03 11:24????瀏覽: