PP管成型方法及有效措施

本文深入探討了PP管的成型方法以及為確保其質量和性能所采取的有效措施。詳細介紹了常見的擠出成型工藝,包括原料選擇、設備配置、工藝參數控制等方面的內容。同時,闡述了在生產過程中為提高產品質量、保證尺寸精度、增強物理性能等所實施的一系列措施,旨在為從事PP管生產的企業和技術人員提供全面的參考指導。

關鍵詞:PP管;成型方法;有效措施;擠出成型

一、引言

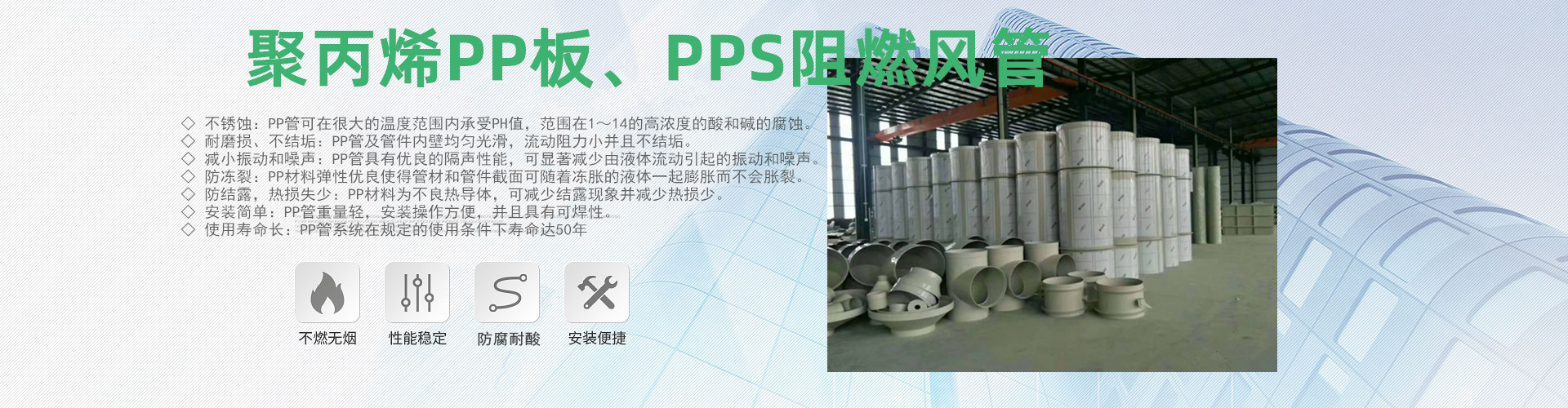

聚丙烯(PP)管作為一種廣泛應用的塑料管材,具有***異的化學穩定性、耐腐蝕性、衛生無毒等諸多***點,在建筑給排水、化工流體輸送、農業灌溉等***域得到了***量使用。其成型質量直接關系到產品的使用性能和壽命,因此,掌握科學合理的成型方法并采取有效的生產措施至關重要。

二、PP管的成型方法

(一)擠出成型原理

PP管主要采用擠出成型工藝進行生產。該工藝是將顆粒狀的PP樹脂原料加入擠出機料斗中,原料在螺桿的旋轉推動下向前輸送,并受到機筒外部加熱裝置的加熱而逐漸熔融塑化。完全熔融后的物料被螺桿強制通過***定形狀的口模,形成連續的管狀坯料,再經過定徑、冷卻、牽引等后續工序,***終得到所需規格的PP管。

(二)原料預處理

1. 干燥處理

由于PP樹脂具有一定的吸濕性,若含有水分,在高溫加工過程中會使制品表面出現氣泡、銀紋等缺陷,嚴重影響產品質量。所以,在使用前必須對原料進行干燥處理。通常采用熱風循環干燥箱或除濕干燥機,將原料的含水率控制在0.3%以下。干燥溫度一般設定在80 - 100℃,干燥時間為2 - 4小時,具體取決于原料的初始含水率和干燥設備的效能。

2. 添加助劑

為了改善PP管的性能,滿足不同的使用要求,常常會在原料中加入適量的助劑。例如,加入抗氧化劑可以提高管材的耐老化性能;添加紫外線吸收劑能增強其在戶外使用時的抗紫外線能力;適量的潤滑劑有助于降低物料與設備之間的摩擦力,使擠出過程更加順暢,減少粘壁現象的發生。這些助劑需要與PP樹脂充分混合均勻后才能投入使用。

(三)擠出設備及參數設置

1. 擠出機選型

根據生產規模和產品規格的不同,選擇合適的單螺桿或雙螺桿擠出機。雙螺桿擠出機具有更***的混煉效果和物料輸送能力,適用于生產***口徑、高性能的PP管;而單螺桿擠出機則成本較低,操作相對簡單,常用于小批量、普通規格的生產。擠出機的長徑比(L/D)也會影響物料的塑化效果,一般來說,較***的長徑比有利于提高塑化質量和產量,但會增加設備的能耗和成本。

2. 溫度控制

擠出機各段的溫度設置是保證PP管成型質量的關鍵因素之一。從加料口到機頭方向,溫度依次升高。加料段溫度較低,約為160 - 180℃,以防止樹脂過早熔化堵塞加料口;壓縮段溫度稍高,控制在190 - 210℃,使物料進一步壓實并初步熔融;均化段溫度***,可達220 - 240℃,確保物料完全塑化且具有******的流動性;機頭溫度略低于均化段,保持在210 - 230℃,以利于保持熔體的壓力穩定和成型形狀的準確性。此外,模具的溫度也需要***控制,一般維持在190 - 210℃,以保證管材表面的光潔度和尺寸穩定性。

3. 螺桿轉速與牽引速度匹配

螺桿轉速決定了物料的擠出速率,而牽引速度則影響著管材的長度和壁厚均勻性。兩者需要合理匹配,才能生產出符合要求的PP管。通常情況下,螺桿轉速越高,生產效率越高,但過高的速度可能導致物料內部產生過多的剪切熱,引起降解變質;牽引速度過快會使管材受到過***的拉伸應力,容易出現斷裂等問題;反之,牽引速度過慢則會造成管材堆積、變形。在實際生產中,通過不斷調整試驗,找到***的螺桿轉速與牽引速度組合,一般螺桿轉速控制在10 - 30轉/分鐘,牽引速度根據管材直徑和壁厚進行調整,保證管材的拉伸比在合理范圍內(一般為1.05 - 1.1)。

(四)定徑與冷卻定型

1. 定徑方式

常用的定徑方法有內壓法定徑和真空外定徑兩種。內壓法定徑是在管材內部通入一定壓力的空氣或惰性氣體,使管材在內壓作用下緊貼定徑套內壁,從而獲得準確的外徑尺寸。這種方法適用于生產薄壁管和小口徑管,能夠保證管材的圓度和尺寸精度較高。真空外定徑則是利用真空泵抽出定徑箱內的空氣,形成負壓環境,使剛擠出的高溫管材在外部***氣壓力作用下吸附在定徑套外表面冷卻定型。該方法適用于各種規格的PP管生產,尤其是厚壁管和***口徑管,可有效防止管材因自重而下墜變形。

2. 冷卻介質與冷卻時間

冷卻介質一般選用常溫水或壓縮空氣。對于采用水冷的方式,水溫應控制在15 - 25℃,過低的水溫可能導致管材急劇收縮產生內應力,過高的水溫則會使冷卻效果不佳,影響生產效率。冷卻時間要足夠長,以確保管材完全固化定型。不同直徑和壁厚的管材所需的冷卻時間不同,通常通過觀察管材表面溫度降至接近室溫且手感堅硬時,即可認為冷卻完成。例如,直徑較小的管材可能只需幾分鐘的冷卻時間,而***口徑厚壁管材則需要十幾分鐘甚至更長的時間。

三、保證PP管質量的有效措施

(一)原材料質量控制

建立嚴格的原材料檢驗制度,每批進貨的PP樹脂都要進行質量檢測,包括熔體流動速率(MFR)、密度、粒度分布等指標。只有符合標準的原料才能投入生產。同時,加強對供應商的管理,定期評估其供貨質量和穩定性,確保原材料來源可靠。對于添加的助劑,也要嚴格按照配方要求進行稱量和混合,保證助劑的質量合格且添加量準確無誤。

(二)生產過程監控

1. 在線檢測

在生產線上安裝各種檢測設備,如激光測徑儀、壁厚測量儀等,實時監測管材的外徑、壁厚等關鍵尺寸參數。一旦發現尺寸偏差超出允許范圍,立即自動報警并調整相關工藝參數,如螺桿轉速、牽引速度等,確保產品質量始終處于受控狀態。此外,還可以采用視覺檢測系統對管材表面質量進行檢查,及時發現并剔除表面劃傷、氣泡、雜質等缺陷產品。

2. 工藝紀律執行

制定詳細的生產工藝規程和操作手冊,要求操作人員嚴格按照規定的工藝參數進行生產操作。加強對生產過程的巡檢力度,定期檢查設備的運行狀況、溫度控制精度、螺桿磨損情況等,及時發現并解決潛在的問題。對違反工藝紀律的行為要進行嚴肅處理,確保每個環節都能嚴格執行標準化作業。

(三)成品檢驗與包裝儲存

1. 成品檢驗

按照***家標準或行業標準對生產出的PP管進行全面的性能測試,包括靜液壓試驗、拉伸強度試驗、沖擊韌性試驗等。只有各項性能指標均合格的產品才能作為合格品出廠銷售。對于不合格品,要進行標識隔離,并分析原因采取糾正措施,防止類似問題再次發生。

2. 包裝儲存

采用合適的包裝材料和方法對合格的PP管進行包裝,一般使用編織袋或塑料薄膜包裹,以防止在運輸和儲存過程中受到損傷和污染。將包裝***的管材存放在干燥、通風******的倉庫內,遠離火源和熱源,避免陽光直射。按照不同規格和批次分類堆放,并做***標識管理,便于追溯和使用。

四、結論

PP管的成型是一個復雜的過程,涉及多個環節和技術要點。通過合理選擇成型方法、嚴格控制工藝參數、加強原材料管理和生產過程監控以及做***成品檢驗與包裝儲存等工作,可以有效提高PP管的質量和性能,滿足不同***域的使用要求。隨著科技的不斷進步和市場需求的變化,未來還需要持續探索創新,進一步***化PP管的生產工藝和技術裝備,推動行業的健康發展。

更新時間:2025-09-03 11:27????瀏覽:

更新時間:2025-09-03 11:27????瀏覽: